3Dプリンター導入をご検討のお客様へ

3Dプリンターラインナップ

現在、3Dプリンターはさまざまな業種での活用が期待されていますが、まだまだ有効活用されているとは言い難いのが現状です。機械加工技術で世界のトップを走る日本でもそれは顕著で、3Dプリンターへの関心が薄く、過少評価されています。

ジェービーエムエンジニアリングは、多くの製造・加工現場への3Dプリンター導入を目指し、販売だけでなく導入後のサポート、製品完成までのノウハウをご提供させていただきます。

ここでご紹介する製品はほんの一部ですが、定評のある機種をお薦めしております。

まずは、試作品や治工具製作、ベンチマークのご相談からでも結構ですので、ぜひご活用ください。

主な3Dプリンターのご紹介

WASP - 4070 HDP & 3MT HDP

ペレットからサステナブル製品が

簡単に造形可能

ペレット方式(FGF)3Dプリンターの4070 HDPと3MT HDPは、ペレットから直接3Dプリントが可能で、海洋プラスチックごみや漁網などから新しいものを造形した実績がある、環境に優しい3Dプリンターです。製造業や研究、材料開発をはじめ、アート、自動車、家具など幅広い分野で活用でき、またリサイクルやSDGsの取り組みにも最適です。

ペレット方式(FGF)3Dプリンターとは?

- 粒状材熱溶解積層方式またはペレット方式(FGF)

- 材料開発や研究、サステナブル製品の造形に最適

導入メリット

- ペレットから直接プリントするためフィラメントに比べ材料コストを大幅に削減

- リサイクル実績で環境に優しくSDGsを意識したお客様に最適

4070HDP & 3MT HDPの特徴

ペレットでより安価にプリント

ペレットから直接プリントすることで、フィラメントに比べ、材料のコストを最大で1/10まで削減できます。

安定、正確、静音

4070HDP & 3MT HDPそれぞれの目的に沿った専用モーターを搭載し、静かで正確、そしてパワフルな3Dプリントを可能にしました。

4070HDP & 3MT HDPで性能が異なります。詳しくは各詳細ページを参照ください。

加熱チャンバー

省エネ設計で無駄なエネルギーを使うことなく効率よく積層します。また、熱を自在にコントロールする事で、これまで扱いにくかった素材も安心して使用できます。

4070HDP & 3MT HDPで性能が異なります。詳しくは各詳細ページを参照ください。

無線モジュール

ネットワークに接続し、携帯電話やパソコンで直接管理することができます。プリンター内部にカメラを搭載し、離れた場所からでもプリント状況を確認することが可能。

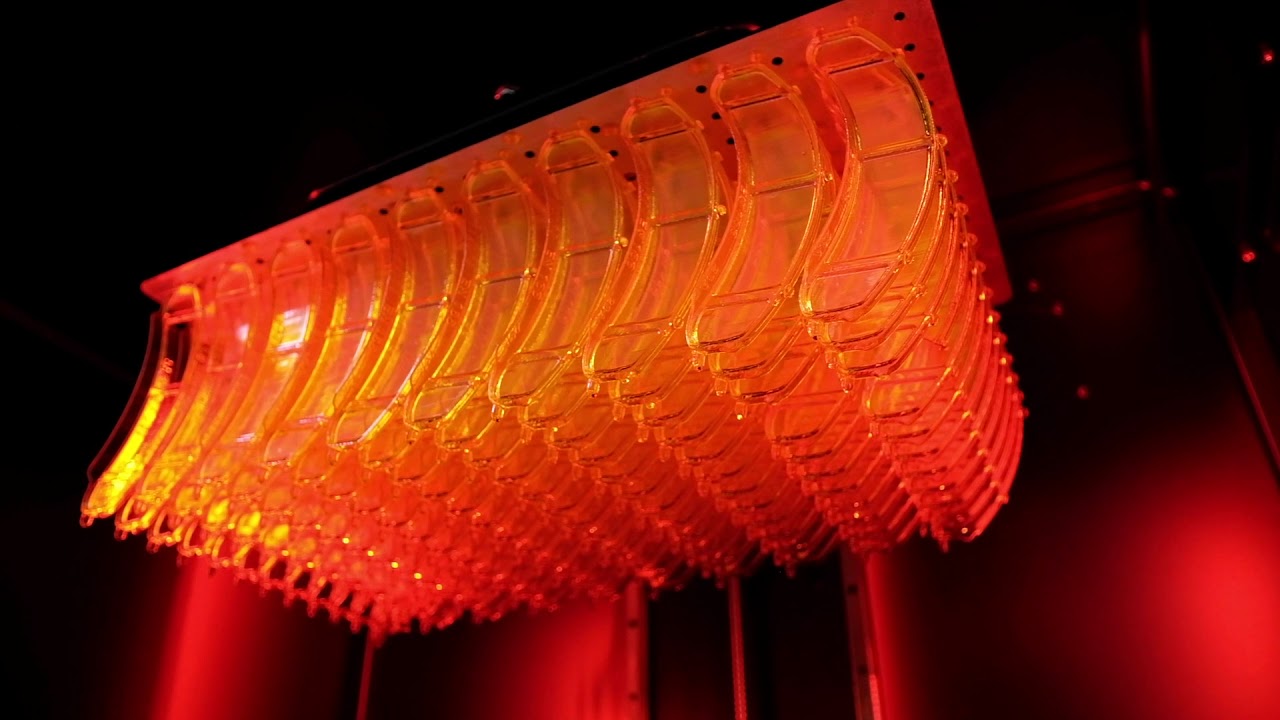

出力サンプル動画

4070HDP & 3MT HDPの特徴、

主な仕様を見る

出力例

出力サンプル1

出力サンプル2

出力サンプル3

製品仕様

4070HDP

新型のモータードライバー、強力なステッピングモーターが静かで正確、そして安定した3Dプリントを実現します。重量が半減した新型カーボンアームや、造形エリア内の熱安定性をさらに高めるクラスIIタイプB2の新型ドラフトチャンバーなど、メカニックも一新されています。

耐摩耗性スチールコアを備えた金属製のタイミングベルトを採用することで、断熱、遮音に優れています。チャンバーの温度を最大50°Cに制御・冷却を行うシステムにより、多様なペレットからも最適な3Dプリントを可能にしました。

3MT HDP

新型ブラシレスモーターを搭載し、オフィスや展示スペースのような静かな環境においても許容騒音レベルを上回ることなく使用できます。より強く、より正確になったエアブレーキはいつでも最高の安全性を確保。

さらにHEPAフィルター、カーボンフィルター、ダストフィルターを備えた排気装置でヒュームを排出することによって、臭いもなく、クリーンな作業環境をつくりだします。最高150°Cまでの移動加熱式チャンバーを搭載、必要な部分のみに熱を導入することで全ての熱を利用可能にする特許取得済み「ファイヤーキャップシステム」。これにより、扱いにくい材料でも完璧なインフラ層の接着と優れた表面品質が保証され、エネルギー消費を抑制します。

| 4070HDP | 3MT HDP | |

|---|---|---|

| 造形エリア | Ø400×H600mm | Ø1000×H1000mm |

| 積層ピッチ | 0.2-0.5mm | 0.3-1.5mm |

| プリント速度 | 150mm/s | 100mm/s |

| 製品サイズ | 850×770×1950mm | 2150×2350×3050mm |

| 重量 | 95kg | 250kg |

| 入力電力 | 220/240V 50/60Hz | 220/240V 50/60Hz |

| 消費電力 | 0.6kW max:3kW | 1.5kW max:5kW |

| ソフトウェア | Simplify3D® | Simplify3D® |

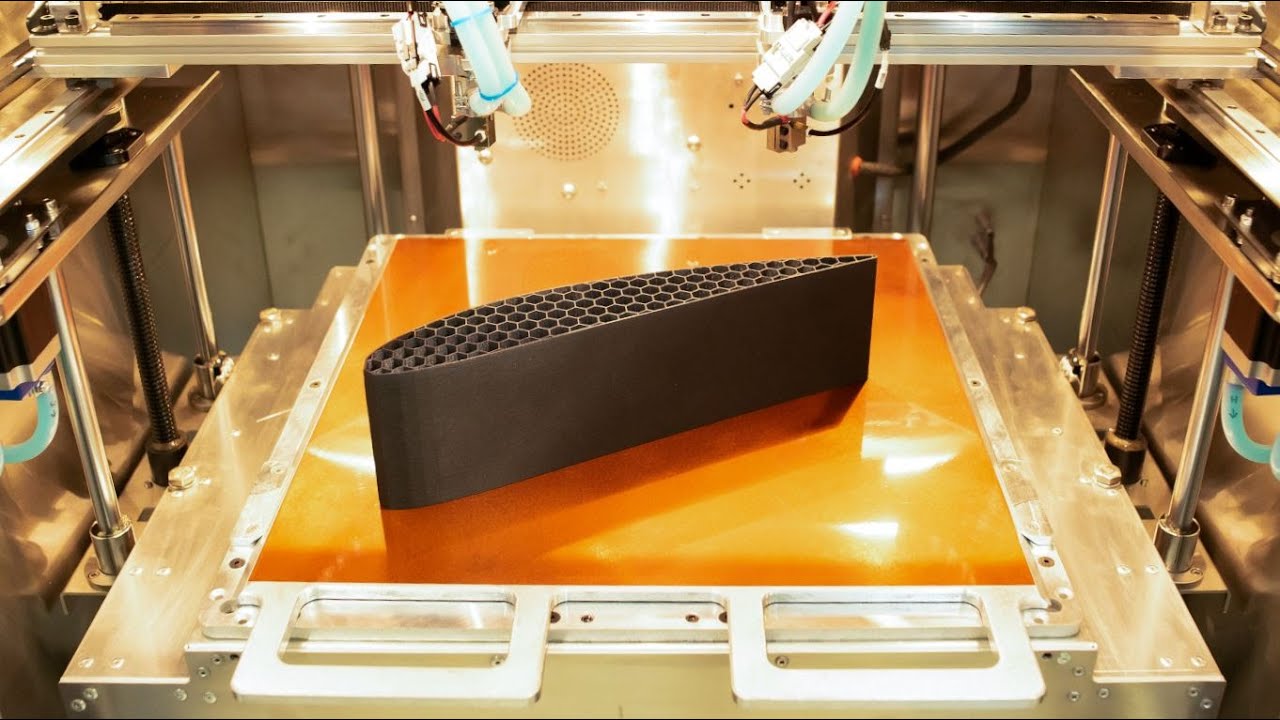

Sinterit-Lisa X

幅広いパウダー材料で、高速試作を実現

粉末造形方式(SLS)樹脂3DプリンターのLisa Xは、幅広い材料に対応しており、32種類ものパラメーターが調節可能。部品や製品をつくるにあたって、複雑な形状でもサポートレスで高品質に造形ができます。また1時間あたり最大14mmの造形スピードで、ほとんどの部品や製品が24時間以内に完成。既に国内外の大学・研究機関に実績があり、試作、少量生産、研究、教育などに最適な3Dプリンターです。

粉末造形方式(SLS)樹脂3Dプリンターとは?

- セットアップから造形の完成までたったの45分

- 複雑な形状でもサポートレスで高品質に造形

導入メリット

- 起動・造形から材料交換がスピーディに行え、取り扱いが容易

- サードパーティの材料が使用可能で制作の制限が少ない

Sinterit-Lisa Xの特徴

大きな造形エリア

130×180×330mmの大きな造形エリアにより、より大型サイズや多くの造形物をプリントすることができます。

簡単な素材交換

15分で素材を交換することができます。これにより、3Dプリントをよりスムーズに行うことができます。

造形と冷却時間

Lisa Xによる造形と冷却時間は、他SLS造形方式の3Dプリンターに比べて最大40%短縮されています。

スピード

30Wのレーザー出力により、1時間あたり最大14mmの造形スピードで、ほとんどの造形物が24時間以内にプリントされます。

32種類の造形パラメーター

オープンソフトウェアでは、32種類の造形パラメーターを変更したり、微調整したり、必要な形状に変更できます。プリントに適した設定をすることが可能です。

幅広い材料

メーカー純正材料以外にも幅広く材料を使用できるため、用途の範囲が広がり、材料開発にも最適です。

出力サンプル動画

Sinterit-Lisa Xの出力例、

主な仕様を見る

出力例

出力サンプル1

出力サンプル2

出力サンプル3

出力サンプル4

出力サンプル5

製品仕様

| 外形寸法 | 850x650x950mm |

|---|---|

| 重量 | 145kg |

| レーザー出力 | 30W、976±3[nm] |

| レーザー波長 | 976±3[nm] |

| 消費電力 | 0.85kW Max:1.65kW |

| ソフトウェア | STL、3MF、OBJ、3DS、FBX、DAE |

Photocentric-LC MAGNA

超高速大型光造形方式3Dプリンター

LC MAGNAは、高速・高精度な造形を行い、製品デザインを飛躍的にレベルアップすることができ、試作から生産まで高速で3Dプリントが可能です。

大型サイズの造形だけでなく、繊細な小型品も造形できます。歯科医療や工業製品など幅広い業界・用途に対応しています。

高速・高精度な光造形(LCD)方式3Dプリンター

- LCD方式(液晶光造形方式)により、レイヤー全体を一度に

フラッシュし、3Dプリントを実現 - 超高速に複数個の造形が可能、大量生産に最適

出力サンプル動画

詳しい説明を見る

特長

大型造形と大量生産

W510mm×D280mm×H350mmの大型サイズを高速かつ正確に造形することができます。一度に複数個の造形ができるだけでなく、他部品と同時間で造形が可能。

豊富な材料

耐久性材料から、硬質材料、柔軟材料まで様々な材料に対応しており、BASF社並びにHenkel社と共同開発した材料も使用できます。

自動後処理

省人力な後処理が可能なAir wach LとCurel2の機械が付属しているため、安心して後処理が可能です。

デイライトレジン

465㎜の長波長光源を使用し、液晶パネル長寿命化と、モデル深部までの効率的な硬化を実現。

【出力サンプル】成型品

![[出力サンプル]成形品](img/product00_img03.jpg)

【出力サンプル】成型品

![[出力サンプル]成形品](img/product00_img04.jpg)

【出力サンプル】成型品

![[出力サンプル]成型品](img/product00_img05.jpg)

【出力サンプル】成型品

![[出力サンプル]成形品](img/product00_img06.jpg)

【出力サンプル】成型品

製品仕様

| 製品仕様 | LC Magna |

|---|---|

| 造形方法 | LCD方法(液晶光造形方法) |

| 造形サイズ | 510×280×350mm |

| 外形寸法 | 852×641×900mm |

| 重量 | 110kg |

| 造形速度 | -50mm/h |

| 積層ピッチ | 25μm~350μm |

| 電源 | 100~240VAC,50/60Hz |

| 最大消費電力 | 1.3kW |

| ソフトウェア | Photocentric Studio |

| 使用可能材料 | デイライトレジン:460nm Draft,Durable,DL11OH,High Temp,Flexible,Casting |

Markforged

長繊維プリンターシリーズ

世界初! 複合炭素繊維の3Dプリンター

炭素繊維、ケブラー、ガラス繊維の特殊繊維を組み込むことで造形物の強度は、アルミと同等の強度を実現!ABSの30倍の強度を持ちます。

従来アルミを使用していたパーツの置換えが可能で、製造コストおよび工数の大幅な削減を見込むことができ、ものづくりのプロセスに劇的な変化をもたらします。また、造形設定やデータ処理が極めて簡単。Eigerという独自のプラットフォームを通じ、必要条件に合わせて繊維密度や配置、充填方法がすべて自動で処理されます。

複合炭素繊維3Dプリンター

- 材料押出堆積法/熱溶解積層法(FFF)

- 熱で溶かした樹脂で造形する安全&エコなシステム

上記写真はX7

出力サンプル動画

詳しい説明を見る

特長

アルミ切削パーツ並みの強度

アルミ切削パーツ並みの強度持つ部品製造が可能なため、治具や機能パーツといったエンドユース目的で用いることができます。

滑らかな表面仕上げ

通常FFF方式の3Dプリンターは、積層痕が目立ち表面が綺麗に仕上げられないことが問題となります。

Markforgedの3Dプリンターは、母材Onyxによって非常に綺麗な表面の仕上がりを実現しています。

繊維が反りを抑制

母材Onyxには炭素の短繊維が含まれており、繊維が反りを抑制する働きをするため、非常に反りが少ない造形を行うことが可能です。

商品構成

デスクトップシリーズ

- Markforged Onyx One

- Markforged Onyx Pro

- Markforged Mark Two

インダストリアルシリーズ

- Markforged X3

- Markforged X7

ベンチマーク造形依頼も承っておりますので、ご要望がありましたら担当営業までご相談ください。

デスクトップシリーズ MARK TWO 本体

ソフトウェア画面

![[出力サンプル]成形品](img/product01_img04.jpg)

[出力サンプル]成形品

![[出力サンプル]ドローン](img/product01_img05.jpg)

[出力サンプル]ドローン

![[出力サンプル]成形品](img/product01_img06.jpg)

[出力サンプル]成形品

製品仕様

| 仕様 | X7 |

|---|---|

| 最大造形サイズ (幅×奥行×高さ) |

330×270×200mm |

| 本体サイズ (幅×奥行×高さ) |

584×483×200mm |

| 重量 | 48kg |

| 材料(プラスチック) | Onyx,Onyx ESD,Onyx FR,Nylon,Precise PLA,Smooth TPU 95A |

| 材料(連続繊維) | カーボンファイバー,ファイバーグラス,ケブラー,HSHTファイバーグラス |

| 積層ピッチ | 50,100,125,200,250μm |

| ソフトウェア | Eiger(動作確認:Google Chrome 30∔) |

| インポートファイル | STL |

| 接続方法 | 無線LAN,Ethernet,USB Flash Drive |

| 電源容量 | 100-240VAC,150W(ピーク時2A) |

Moment-M350

簡単な操作とメンテナンスで高品質な

造形を可能にする工業用FFF方式3Dプリンター

Moment-M350は、卓上型で操作およびメンテナンスが簡単なため非常に使いやすく大型サイズも分割せずに一度に造形が実現できてしまうFFF方式の3Dプリンターです!自由に材料の選択が可能なので、フィラメントメーカーの3devoと相性が抜群!

簡単な操作とメンテナンスで高品質な造形

工業用3Dプリンター

- 造形における高い安定性と優れた品質

出力サンプル動画

詳しい説明を見る

特長

幅広い造形サイズ

造形可能サイズが350×350×350(mm)と、卓上3Dプリンターにおいて最大級。大型モデルも分割せずに一度に造形が可能です。

材料が豊富で管理が簡単

PLA、ABS、PC、PA、CF-PA(炭素繊維強化ポリアミド)などの様々な材料に対応しており、各材料で安定して高いクオリティの造形が可能です。また、プリンター本体に湿度計付きのドライボックスを搭載。水分に弱い材料も手軽に乾燥環境で管理することができます。

ユーザーフレンドリー

アイコンを活かしたタッチパネルは各機能の把握がしやすく、直感的な操作が可能なため、初心者でも簡単に使いこなせます。

高い造形品質と安定性

MOMENT社が今まで蓄積したノウハウを全て詰め込んだ機体です。高品質な造形物を安定して印刷することが可能です。

![[出力サンプル]成形品](img/product03_img02.jpg)

3devo-Composer450

フィラメントメーカー

※詳細は下記を参照ください

![[出力サンプル]成形品](img/product03_img03.jpg)

[出力サンプル]成形品

![[出力サンプル]成形品](img/product03_img04.jpg)

[出力サンプル]成形品

![[出力サンプル]成形品](img/product03_img05.jpg)

[出力サンプル]成形品

![[出力サンプル]成形品](img/product03_img06.jpg)

[出力サンプル]成形品

製品仕様

| 仕様 | Moment-350 |

|---|---|

| 造形方式 | FFF方式(熱溶解積層方式) |

| 造形サイズ | 350×350×350mm |

| 外形寸法(幅×奥行×高さ) | 775×751×800mm |

| 重量 | 100kg |

| 最小積層ピッチ | XY:12μm,Z:0.625μm |

| 解像度(XY精度) | 0.05-0.3㎜ |

| 消費電力 | 最大:1000w |

3devo-Composer450

フィラメントメーカー

3devo Filament Extruder & SHR3D IT

フィラメントの製作からリサイクルまで、社内で完結する環境に

やさしいエコシステム

- Filament Extruderは、PLA・ナイロン・PEEK当の幅広い素材に対応。求める性能のオリジナルフィラメントを製作する事が出来ます。

- 昨今問題となっている海洋プラスチックを含め、不要なプラスチックやフィラメントはSHR3DITでリサイクルできます。工業用のシュレッダーで細断し、Extruderに使用すれば、新たなフィラメントに生まれ変わります。

- 外注が不要なため、コスト削減や時間短縮につながります。

使用可能材料

汎用プラスチック(ABS・PE等)/エンプラ(ナイロン・PC等)、スーパーエンプラ(PEEK・Ultem等)・他多数

まずはお気軽にお問い合わせください!

あらゆる用途で活用されている3Dプリンター

内部構造や動作状況を確認するための試作品を3Dプリンターで作れば、金型不要で短期間・低コストで作成でき、評価することが可能です。製品開発のリードタイム短縮につながります。

射出成形やプレス成形に用いる型(金型)を、3Dプリンターで作成することで、短期間、低コストを実現します。

製品の多品種小ロット化に伴い、製造現場で使う治具の多品種化も求められています。3Dプリンターなら治具を短納期で製作でき、追加工や設計変更にも柔軟に対応可能。複雑な形状や軽量化も容易にできるため、生産性の向上につながります。

商品企画の際に3Dプリンターで立体模型を用意すれば、完成イメージが共有できます。特にデザインプレゼンテーションでは、仕様書やイラストだけで伝えるより、インパクトの強い訴求ができます。

一品ものの特注品、少量生産品、交換部品などの最終製品をダイレクトに3Dプリンターで製造すれば、型の製作工程が不要に。コスト削減するとともに製造リードタイムを短縮し、顧客が必要とする個数を適時に納品できます。

3Dプリンターで建物を短期間で忠実に再現可能。施工主へのプレゼンテーションでは、早期に完成品のイメージを共有することができます。内部構造の把握もしやすく、工法の検討にも役立てることができます。

これからの3Dプリンターに不可欠なDFAM(デーファム)のご紹介

積層造形の特長を最大限に引き出し、

「今までにない凄い製品」づくりをリードする DFAM

DFAM(ディーファム)とは、「Design for Additive Manufacturing(付加製造のための設計)」の頭文字を取った略称です。DFAMは3Dプリンティング(アディティブ・マニュファクチャリング)の機能を最大限に活かすための設計ガイドラインでありツールであると言えます。正しいデータ設計なしには、いかに優秀な3Dプリンターや正確なセッティングであっても、最大の成果を得ることはできません。コンピュータ計算にとってのプログラミングのように、3DプリンティングにとってDFAMは不可欠な存在といえます。

3Dプリンティングに期待される成果

- 製品の軽量化

- より高いコストパフォーマンス廃材の削減

- 3Dプリント時間の最適化

- 廃材の削減

プラス造形のためのデザイン

これまでの3D造形についての一般的なフロー

これからの3Dプリンティング業界スタンダード フロー(DFAM)

DFAMのプロセスを適用することで、3Dプリンター造形ビジネスの価値は倍になり、その効果は非常に大きいものになります。DFAMの例としては、3Dプリンターのビルドプレート上にパーツを配置するような簡単な操作もあれば、より優れた効果を得るためにCAE解析の結果を反映させたり、3Dプリンティングによってのみ作成可能なパーツを造形したり、プリントするパーツを最適化したりするような複数の段階的な操作も含まれます。

DFAMの修得には、何年にも及ぶ3Dプリンティングの経験が必要となります。3Dプリンティングセンターでは、最高の3Dプリンティングを手早く活用したいお客様のために、DFAM専門スタッフによる支援サービスを提供しています。

3D造形の評価の2つのカテゴリー

プリント品質

- 造形サイズ

- 表面仕上げ

- オーバーハング

- サポート材の取り易さ

- 変形(造形精度)

- コストと造形速度

パフォーマンス

- 重量(軽量化)

- 振動/ノイズ(削減)

- 強度(向上)

- 熱発散

- 導電性

- 劣化防止

DFAM実例

事例1

振動抑制を目的とした構造デザイン「メタマテリアル」

機械振動は疲労破壊、機械の安定性、快適性の低下に繋がります。これまで、機械振動の抑制を目的としてゴムやダンパーが使われてきました。しかしこれらは「振動抑制能力が低い」、「特定の振動にのみ対応」、「強度が足りない」などの問題があります。3DPCが提案するメタマテリアルは変形しにくい軽量な構造物で、様々な振動を抑制できます。

メタマテリアルとは、自然界には存在しない性質を持つ人工の物質のことです。振動が伝わらない・力を加えていない方向へ変形する・光が意図した方向へ曲がるなど、頭の中では考えられない不思議な性質が多くあります。

3DPCの技術

- メタマテリアルの設計

- 複数材料の3Dプリント

- カーボンファイバーの配置を効率化

軽くて強度のあるカーボンファイバーを適正に配置することで、変形しにくく軽量で効率的な振動抑制が可能となる

事例1

(実際の課題と検証結果はコチラ)

課題

機械振動の抑制:幅広い低周波帯 / 構造材:剛性と軽量性

強化材としてカーボンファイバー、母材として樹脂(Onyx)の含有量を適切に選択することで、低周波の振動透過を抑制しつつ軽量かつ剛性のある構造の作製を目指した。

検証結果

本モデルは300Hz〜1000Hzの振動抑制が可能

最大で振動を1/1000に減らすことができる

- 剛性、軽量性

下図Uinに変位を与えた

剛性:1000kN/m / 比剛性:30kN/m・kg - 振動特性

Uinで加振、Uoutで変位振幅を取得。400-900Hz付近で振動が抑制されている。周波数応答解析の結果と概ね一致

分散曲線(モデルスケール1)

振動特性(モデルスケール0.7)

事例2

滑車の交換部品製作

〜繊維配置最適化による

剛性・軽量化の向上〜

お客様の使用条件

1,100kg以上の重量負荷がかかる

課題

現在の部品調達ではリードタイムが長い

解決策

3Dプリントと既製品部品(ねじナット)の使用

結果

コンセプトから部品まで13日間で納品

安全係数1.2

合計印刷時間:48時間

| オリジナル | 初回CEA | 開発1回目 | 開発2回目 | |

|---|---|---|---|---|

| 材料 | Carbon Steel | Onyx | Onyx + Continuous Fiber Reinforcement | Onyx + Continuous fiber+Carbon steel bolt (pin) |

| 設計 | オリジナル | オリジナル | 4部構成 | 既製品のボルトピン径の拡大 |

| 最大応力 | - | 150MPa | 580MPa | 410MPa |

| 安全係数 | - | 0.3 | 0.8 | 1.2 |

| 結果 | - | 安定係数の不足 | ピンが弱い | 良好 |

| プラン | - | 4分割で印刷し、補強材を追加 | より強固なピン | ボルト径を大きくすることでさらに安全率を高める |

事例3

スプレーガンの軽量化

〜高速試作・軽量化・金属部品の樹脂化・パーツ統合〜

従来形状

対象はスプレーガンの先端部品、4つの部品(樹脂・金属)から構成

課題

金属部品の軽量化、複雑な内部チャネルの機能性は落とさない

手法

樹脂3Dプリント、軽量化モデルの設計

取り組み

4つの従来部品をそのままの設計で3Dプリント

結果

約50%重量の削減を達成

実機での評価試験結果

空気漏れ(パフォーマンスの低下)、耐久性の低下

→フィードバックモデルの設計へ

新デザイン(3Dプリントの利点を活かした複雑形状の設計)

- 一体造形により解決(4パーツ→1パーツ)

- 耐久性の向上

- 一部部品を除いて一体造形(1パーツ→3パーツ)

最終評価試験

- 耐久性

- エアーフロー性

- 空気漏れ 等

結果

メンテナンス性や機能性を維持したまま重量の削減を達成したdfamモデルの開発に成功、欲しい時に数量問わず注文が可能。また、副産物としてより低コストでの製造が可能となった。